PROSES PRODUKSI FINISHING KAIN TEKSTIL

Toko KAIN MURAH JABABEKA adalah Distributor Kain Katun Rayon member gambaran Proses Produksi Finishing Kain Tekstil. Kami melayani penjualan secara grosir & eceran offline dan online

Ada beberapa jenis kain yang kami jual sebagai berikut:

Katun seperti ( biasa 30s, Jepang 40s, Stretch, kanvas, Rami dan Batik ) lebar 115 Cm 120Cm dan 150Cm, Rayon ( 30s, twill ) lebar 120 Cm, 150 Cm , Katun Modal bahan sprei lebar 240Cm – 250Cm. Bahan jadi ini adalah printingan dan polosan.

Kain Toko Murah Jababeka Beralamat di Jln. Kancil 1 B 42 Cikarang Baru, Kel. Sertajaya, Kec. Cikarang Timur, Kabupaten Bekasi. Masih dalam lingkungan Kawasan Industri Jababeka. Sugeng Telp. 0812 9434 564

Ada beberapa KAWASAN INDUSTRI BEKASI – CIKARANG – KARAWANG yang meliputi : Bekasi International Industrial Estate (BIIE) / Hyundai Industrial Park, Kawasan Industri Terpadu China (KITIC), Jababeka Industrial Park , East Jakarta Industrial Park (EJIP) and Delta Silicon Industrial Park, Cikarang Techno Park, Kawasan Industri Greenland Deltamas MM2100 Cikarang Barat.

Karawang International Industrial City, Kawasan Industri Pupuk Kujang, Surya Cipta dan Bukit Indah Karawang.

Persaingan pada sector Industri Textile yang semakain ketat, tidak hanya meremajakan mesin saja namun butuh kemampuan dan penguasaan pengetahuan dan teknologi. Mengetahui funsgi masing-masing dan komonen mesin dan menjalan proses yang benar.

Menguasai komponen mesin sangat perlu hal ini untuk mengetahui apa saja yang harus diatur. Dalam proses produksi kain kadang terjadi hasil yang tidak sempurna terlihat secra langsung yang disebabkan dari salah satu komponen mesin tersebut.

Bila terjadi masalah produksi dari mesin tersebut operator akan tahu komponen apa yang tidak berfungsi dengan baik. Untuk menghasilakan produk kualitas yang lebih baik maka perlu proses 2 cara finishing yaitu proses finishing chemikcal dan finishing mekanik.

PROSES PRODUKSI FINISHING KAIN TEKSTIL

Pada proses produksi finishing khusus bahan katun rayon, polymicro dan katun modal kain tekstil. Agar memiliki sifat-sifat dan memenuhi syarat-syarat seperti anti susut, anti kusut, anti air, anti bakteri, efek efek kilap dan lainnya perlu proses finishing.

Proses yang di lakukan dalam tahap finishing ini dapat dibagi kedalam dua macam kategori, yaitu bereupa proses finishing chemical dan proses finishing mekanis.

- Melakukan Proses finishing chemical umumnya penggunaan zat kimia dan hasilnya bersifat permanen

- Melakukan Proses finishing mekanis umumnya tanpa menggunakan zat kimia dan hasilnya tidak permanen.

Tujuan proses produksi finishing kain tekstil untuk memperbaiki dan meningkatkan kualitas sesuai kebutuhan pemakai dengan perantara Buyer. Sasaran proses finishing untuk mendapatkan hasil sebagai berikut:

- Tampilan bahan

- Konstruksi, panjang dan lebar stabil

- Handfeel sesuai standard atas permintaan buyer

PROSES PRODUKSI FINISHING KAIN TEKSTIL CARA CHEMICAL

Proses finishing adalah proses untuk mengubah atau menyempurnakan tampilan kain, handfeel atau fungsi dari beberapa jenis kain. Pada proses produksi Printing dan Dyeing tampilan standard saja. Untuk mendapatkan tampilan tersebut perlu mengolah lanjutan agar memiliki sifat-sifat dan memenuhi syarat-syarat pengguna tertentu yaitu proses finishing kain textile

Pada proses resin finish umumnya menggunakan mesin Stenter. Proses heat set, proses backing, proses finishing printing dan dyeing menggunakan mesin stenter jenis mesin kontinyu.

Proses finishing pada kain katun dan kain rayon adalah memasukan resin finish ke serat kain dengan cara merendam dan mengepres kain tersebut. Jenis obat Resin finish banyak seperti pelembut, menambah efek tebal tetapi tidak kaku, pembasah untuk membantu penyerapan , water prob dan lain-lain.

Melakukan Proses finishing cara chemical pada mesin stenter umumnya menggunakan zat kimia dan hasilnya bersifat permanen

- Proses Produksi finishing kain tekstil cara chemical membentuk polimerisasi resin terhadap bahan. Resin tidak hanya dapat digunakan untuk memperbaiki ketahanan kusut tetapi juga stabilitas dimensi bahan, penebal agar kain terasa berisi, lembut dan tidak terkesan getas hingga mengurangi mengkeret dalam pencucian.

- Hasil proses finishing harus sempurna: lembut, berisi, tidak terkesan patah-patah, serat kain lusi dan pakan harus lurus. untuk meluruskan serat kain menggunakan mesin weft straightener. Proses produksi finishing kain tekstil dapat juga untuk memperbaiki motif garis yang melintang ataupun kotak-kotak yang berubah karena proses sebelumnya.

- Proses finishing kain rayon dengan kain katun dan lainnya berbeda. Karakter kain memang tidak sama.

Kalau kain rayon harus lembut, lentur dan berisi. Kain katun halus tetapi sedikit kaku dan berisi.

Kain katun modal printing pigment terkesan tebal, padat, berisi, lentur dan sedikit mengkilap. Polymicro lembut, halus dan empuk meskipun proses printing Pigmen.

Jadi hasil finishing kain rayon dan katun pasti beda karena sifat dan asal bahan baku yang berbeda pula meskipun proses printing dan dyeing reaktif. Untuk dyeing polymicro proses disperse dan sueding.

FINISHING MENGGUNAKAN PANAS MESIN STENTER

Mesin stenter adalah mesin merupakan proses untuk mengeringkan kain, mengatur lebar dan juga menghilangkan bekas lipatan kain akibat dari proses sebelunya sehingga dan meluruskan serat anyaman kain.

Memproses kain dengan mencelupkan larutan chemical yang berada dalam bak obat kemudian padder memeras dengan rata dengan pick up sekitar 85 – 90%. Kain keadaan basah melewati weft straightener untuk meluruskan serat atau memmperbaiki motif garis melintang, kotak, bulat dan lain lain.

Proses produksi finishing kain textile masuk ke dalam ruang chamber untuk mengeringkan, menyeting ukuran lebar dan over feed agar kerapatan kain terjaga seperti semula. Atur lebar proses finishing sesuai permintaan pelanggan dan lebar asal kain

Waktu dan temperatur dalam chamber menentukan stabilitas lebar kain. Seting temperatur mengikuti jenis kain karena setiap kain beda ketahanan panasnya. Menancaapkan kain ke jarum rantai sisi kanan dan sisi kiri dengan kecepatan yang sama masuk ke chamber.

Sumber panas radiator dari thermal oil boiler melalui pipa dan oli bersirkulasi terus menerus. Seting panas pada ruang stenter menggunakan temperatur contol ke three way valve.

Three way valve naik / turun, buka / tutup mengikuti pencapaian temperatur setingan. Hembusan panas dalam chamber menggunakan blower arah ke kain melalui nozel. Dan hisapan blower melewati sirip – sirip penghantar panas radiator

PROSES FINISHING ANTI KUSUT

Resin finish menggunakan anti kusut terutama kain – kain selulosa yang membutuhkan proses finishing tahan kusut. Semua jenis kain katun dan rayon melalui proses produksi finishing chemical. Untuk mendapatkan efek finishing yang diinginkan, tidak semuanya menggunakan resin finish yang sama.

Resin adalah polimer istilah umumya resin finish adalah istilah proses finishing chemical yang menjadikan polimerisasi untuk mendapatkan efek-efek pada kain tekstil. Penggunaan resin pada proses produksi finishing kain tekstil adalah untuk memperbaiki ketahanan kusut kain dari bahan kapas, rayon, katun linen dan serat-serat selulosa lainnya.

Menggunakan Resin Finish tidak hanya dapat untuk memperbaiki ketahanan kusut tetapi juga kestabilan ukuran lebar kain yang bisa susut waktu pencucian.

PROSES FINISHING MENGGUNAKAN SOFTENER.

Menggunakan obat Softener dalam proses finishing bisa mendapatkan efek kain lemas, halus, handfeel terasa lembut. Hasil proses finishing menggunakan softener menghasilkan sifat pada kain tekstil tersebut karena terjadinya penurunan koefisien gesekan antara serat dalam benang.

FUNGSI MASING – MASING KOMPONEN DI MESIN STENTER

MESIN STENTER

Fungsi utama mesin stenter adalah untuk proses pengeringan setelah proses pretreatment, dying, dan finishing. Selain itu, mesin stenter dapat menstabilkan dimensi kain, mencegah lipatan pada kain, dan proses polimerisasi resin.

Heat set adalah proses persiapan kain katun rayon dan lainnya untuk Printing maupun dyeing. Heat set menggunakan mesin stenter dengan beberapa peralatan mempunyi fungsi penting.

Fungsi utama mesin stenter ini sebagai mesin pengering. Mesin ini juga berfungsi untuk penyeragaman lebar, menghilangkan lipatan tidak permanen, meluruskan serat lusi dan pakan, padder mengatur pick up dan batcher / plaiter.

Proses produksi resin finishing kain tekstil juga bisa menggunakan mesin stenter yang sama. Berfungsi juga untuk over feed, meluruskan serat dan sebagai backing. Dibagian ini kami hanya memberikan gambaran proses Heatset.

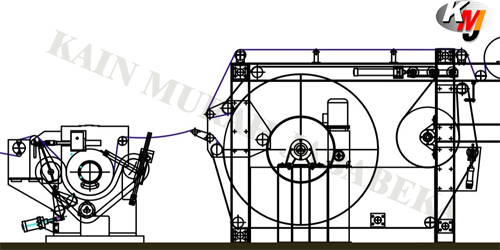

Mesin Stenter terdiri dari beberapa bagian tahapan yaitu : Infeed, Wetstraightener, Overfeed, Dryer, Cooling dan Batcher / Plaiter.

Komponen-kompone peralan mesin dan fungsinya mesin stenter adalah :

INFEED:

-

Persiapan

Menyiapkan kain untuk proses finishing dan menjahit ujung bawah ke persiapan kain berikutnya. Sebelum proses finishing kain harus kering agar penyerapan obat ke serat kain bisa masuk sepenuhnya.

-

Tension device ( Rol pengatur tegangan kain )

Rol penegang tidak ikut berputar namun ada sedikit bisa membentuk Z . Terdiri dari 2 rol denga posisi sejajar harisontal. Mengatur menaikan dan menurunkan kedua rol tersebut agar kain menjadi tegang sehinggan cloth guider bisa menarik mengatur arah kain.

-

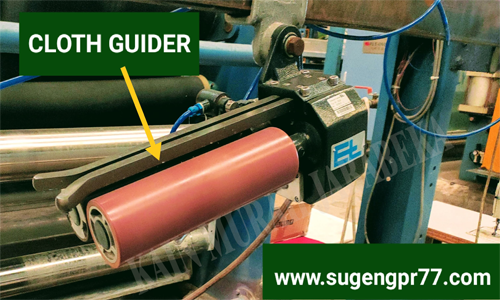

Cloth guider.

Terdiridari sepasang cloth guider terletak bagian kiri dan kanan lebar kain. Rol berputar mengikuti jalannya kain yang menjepitnya mengarah kelebar kain dan melepas kain bila sudah sampai ujung penjepit kain luar. Begitu terus agar kain tetap pada posisinya menarik lipatan sebatas lebar kain.

-

Expander rol.

Rol ini bentuknya melingkar memanjang dan melengkung. Tujuannya kain agar membuka melebar dan membuka lipatan yang tidak permanan. Sehingga kain tidak melipat saat pengepresan.

-

Bak larutan.

Bak larutan bermacam-macam jenis chemical sesuai kebutuhan proses finishing. Bila menginginkan hasil yang lembut maka mengisi larutan softener sesuai resep tingkat kelembutannya. Atau mengisi larutan penebal dan lain lain. Pengatur ketinggian pengisian obat bak oleh level contol.

-

Padder ( squeeze rol )

Padder atau rol karet terdiri dari 2 rol yaitu satu bagian bawah lebih keras dan berbahan karbon atau logam. Rol bagian atas bebahan Karet yang lebih lunak fungsinya untuk memeras kain

Kain yang masuk kebak dan terendam chemical masuk ke padder yang posisi mengepres. Untuk mendapatkan kualitas terbaik dan cepat kering maka pengatur Pres dengan pick up 80 – 90%

-

Danching rol

Penyeimbang kecepatan Padder dengan kecepatan rol under over feed setelah melewati weft straightener.

-

Weft Straightener

-

- Weft straightener alat untuk meluruskan serat kain dari serat yang miring maupun serat yang melengkung. Kondisi kain harus basah sekitar 80% dari berat kain agar anyaman kain mudah diatur oleh rol-rol baik rol lengkung maupun rol yang miring.

- Kusus kain persiapan printing, arah pakan dan lusi harus lurus. Jangan melanjutkan proses printing bila serat kain katun rayon dan jenis kain lain yang melengkung dan miring.

- Jika memaksakan untuk melanjutkan proses printing terutama motif-motif kotak, bulat dan salur yang melintang maka hasil printing akan berantakan.

- Rol melengkung untuk mengatasi anyaman serat yang melengkung

- Rol geser kanan kiri untuk mengatasi serat anyaman kain yang miring

- Alat ini juga dapat memperbaiki corak kain berbentuk garis ataupun kotak-kotak yang berubah karena proses pencucian.

BAGIAN OVERFEED

Rol Overfeed untuk mengimbangi peregangan arah lusi membuat kain lebih relek dan minim susut sa’at pencucian. Proses pengurangan penyusutan menggunakan chemical dan rubber brush wheel overfeed cocok untuk jenis kain rayon yang memang perlu sebelum proses sanforized.

-

Under Overfeed

Kecepan putar rol lower overfeed pada sa’at tidak seting overfeed (0,0 ) maka rol under over feed dengan kecepatan rantai pin sama. Lower overfeed berfungsi menarik kain dari padder ke upper overfeed.

Dengan adanya dancing rol maka ketika lower overfeed menarik lebih cepat maka putaran padder juga lebih cepat dari putaran rantai pin.

-

Upper Overfeed

Rol upper overfeed memberi umpan ke rantai pin. Bila proses finishing basah menggunakan obat pelembut atau lainnya memerlukan overfeed meskipun persentasinya beda-beda. Dengan seting upper overfeed maka putaran brush wheel harus menyesuaikan dan lebih cepar dari rantai pin.

3. ROL SPIRAL

Rol spirah menyentuh kain dengan sudut tertentu dan berputar berlawanan dengan arah kain. Fungsiya ntuk membuka kain yang mengkrut, melipat kearah pinggir kiri dan kanan.

4. ROL SKEWING

Rol ini untuk mengarahkan kain yang miring atau tidak lurus kearah tengah bila kain tersebut miring

5. ROL PENGATUR SUDUT SENTUH KE ROL SPIRAL

Rol ini ini untuk mengatur sudut sentuh kain demgan rol spiran agar lipatan bisa membuka kearah pinggir kiri dan kanan

6. FINGER UNCULER

4 buah rol spiral dengan 2 rol arah dari atas dan 2 rol lagi arah mendatar menuju pinggir sejajar dengan rantai pin dan putaran berlawanan denga arah kain. Arah finger unculer mendorong ke pinggir kain. Alat ini berfungsi membuka lipatan kain yang akan masuk ke rantai pin.

Alat ini membuka lipatan pinggir kain rol spiral pengatur agar kain ketika masuk ke rubber brush wheel dan menancapkan ke rantai pin. Jadi ketika pinggir kain menancap ke rantai jarum sudah tidak ada yang melipat.

Lipatan akan mempengaruhi produksi printing dan bila terlalu lebar kain bisa sobek pinggir. Bia pinggir kain tidak menancap ke rantai jarum maka kain akan melengkung setelah keluar dari mesin stenter.

7. PHOTOCELL

Photocell menggunakan infra red mengatur kain agan masuk ke rantai jarun sesuai ukuran lebar pinggir yang akan tertancap ke jarum rantai. Sensor ini menggerakan motor untuk mendorong rantaipin bagian depan mengikuti posisi pinggir kain.

8. LEFT / RIGHT RUBBER BRUSH WHEEL

Rol sikat terletak sejajar dengan rantai pin mesin stenter untuk menekan kain agar masuk ke jarum ranatai stenter. Kain yang nancap ke rantai jarum tidak akan lepas samapai keluar mesin stenter, sehingga proses dapat berjalan dengan baik.

Alat terpasang sebelah kiri dan kanan terletak bagian rantai pin. Roda besi dilapis karet teplon, landasan bawah terbuat dari logam berputar dan fleksibel. Fungsinya menekan kain dengan mengikuti putaran rantai pin.

Agar kain bisa mengkeret maka kecepatan roda karet overfeed seting lebih cepat beberapa persen dari kecepatan rantai pin. Sihingga kain akan berkerut sama antara bagian kiri dan kanan rantai pin. Roda sikat untuk menancapkan kain kejarum dan agar tidak bergerak lagi.

Rol karet dan rol sikat menempel jadi satu dengan putaran yang sama. Rol karet over feed menekan kain ke rol logam fleksibel terletak dibawahnya dengan putaran sama dengan upper over feed tetapi lebih cepat dari kecepatan rantai pin.

Dengan demikian terjadi kerutan teratur dan lansung menancapkan ke rantai pin menggunakan rol sikat. Tujuan untuk mendapakan hasil penyusutan kain. Dengan demikian membentuk ke kontruksi awal.

Right / Left Brush wheel tidak akan kerutan bila tidak menyeting upper overfeed dan brush wheel lebih cepat dari kecepatan rantai klip. Overfeed pinning dengan upper overfeed kecepatannya sama. Kalau pun beda kecepatan hanya sedikit sekali.

BAGIAN DRYER

Ruang Stenter tempat terjadinya proses pengeringan kain, mengatur lebar kain, menghilangkan bekas lipatan kain, polimerisasi atau fiksasi zat warna pigmen.

Hasil finishing tergantung dari suhu, penarikan yang diberikan, handfeel kain dapat menjadi lebih lembut atau keras, penuh atau tipis juga efek dari chemical.

Proses ini dapat juga dilakukan untuk memperbaiki corak kain berbentuk garis ataupun kotak-kotak yang berubah karena proses sebelumnya. Bekas lubang-lubang jarum atau jepitan pada pinggir suatu kain merupakan tanda dadnya pengerjaan stentering pada kain tersebut.

-

CHAIN PIN

Untuk proses produksi finishing kain katun, rayo, katun modal polymicro menggunakan mesin stenter denga rantai jarum. Pada umumnya memang menggunakan rantai jarum saja.

Tujuannya sekali masukke ruangan dryer stenter langsung tidak akan berubah lagi sampai keluar ujung rantai dari dalam dryer. Mesin stenter bergerak membawa kain secara kontinyu kedalam ruang-ruang pemanas (heating chambers).

Sumber panas radiator oli panas dari saluran thermal oil boier. Pipa radiator ada sirip bahan aluminium atau logam penghantar panas yang baik . Udara dihisap oleh blower melalui celah-celah sirip radiator dan menghembuskan keperukaan kain bagian bawah dan atas melalui nozel.

2. TEMPERATUR

Mesin stenter bekerja pada suhu dan waktu sesuaikan dengan jenis kain yang akan di proses. Mesin stenter terdiri dari beberapa alat umum dan alat khusus agar dapat menghasilkan finishing sesuai standard.

Kestabilan suhu ruangan tergantung dari sumber panas, radiator dan blower. Sebelum radiator terpasang filter udara untuk menyaring kotoran bulu kapas dll. Karena kain adalah sumber debu kain maka radiator harus selalu dibersihkan agar tidak menghambat aliran udara panas.

3. KIPAS SIRKULASI / BLOWER :

Untuk menjaga suhu mesin stenter dalam keadaan stabil.

Stenter buatan Shongyang Machinery memasang 10 chamber dan 3 radiator menggunakan 4 lapis pipa penghantar panas dan 7 radiator menggunakan 3 lapis pipa penghantar panas. Memasang sirip aluminium melingkar bagian pipa sebagai penghantar panas yang baik.

Panas pipa mentranfer panas ke sirip pipa dan blower menghisap panas kemudian menghembuskan udara panasnya ke permukaan kain melalui beberapa lubang nozel. Bentuk dan ukuran lubang nozel sedemikian rupa sehingga tekanan udara panas merata keseluruh lubang nozel sehingga penyebaran kekain merata.

Dalam 1 chamber terdiri dari 2 buah motor blower yaitu satu mengarah dari bawah kain dan satunya dari atas kain. Besar kecil tiupan udara panas dari blower menggunakan potensio pengatur putaran inverter. Blower akan sirkulasi terus-menerus selama proses produksi finishing.

Satu blower menghisap udara panas dari radiator dan meniupkan udara panas melalui lubang nozel bagian atas kearah permukaan bagian atas kain. Dan satu blower lagi menghisap udara panas dari sirip-sirip radiator dan meniupkan udara panas tersebut kepermukaan kain bawah melalului nozel bagian bawah.

Blower jalan terus menerus sehingga sirkulasi udara panas berjalan terus selama proses produksi finishing. Exhoust fan menghisap uap panas dari kain keluar cerobong. Sebagian udara segar dari luar mesin masuk keruang chamber oleh hisapan blower.

Pemanas pipa radiator menggunakan aliran oli panas supply dari Thermal oil Boiler. Ruang radiator ini cukup rapat sehingga hisapan udara secara keseluruhan melewati radiator yang panas oleh oli. Kemudian meniupkan langsung ke permukaan kain yang jaraknya cukup dekat ke kain.

CHAMBER

Chamber ke 1 dan ke2 membutuhkan panas lebih tinggi karena kandungan air masih tinggi. Seting lebar kain lebih lebar dari seting standard proses finishing, supaya anyaman kain membuka sehinggan udara panas bisa menembus melalui anyaman kain dan kandungan air yang berada pada kain akan lepas atau mongering.

Pada ruangan 1 dan 2 ini, belum banyak penguapan karena kandungan air masih tinggi. Chamber ke 3 dan ke 4 masih sama dan chamber ke 5 menuju kearah standar setingan. Bagian chamber ini sudah mulai ada penguapan. Chamber ke 7 sampai ke 10 sudah setingan standard lebar kain buat pelanggan.

Pada chamber ke 10, radiator menggunakan alur pipa 4 lapis karena chamber ini membutuhkan panas lebih tinggi agar lebar kain menjadi lebar permanen, tidak susut.

Serat kain harus lurus ketika memasuki tenter dan langsung menancapkan ke jarum agar tidak bergerak lagi. Ada roda karet untuk overfeed lengkap sama sikat menekan kain ke jarum. Kemudian menekan lagi denga roda sikat agar menancap kejarum lebih sempurna.

Kain Katun Rayon dan jenis kain lainnya masuk keruang chamber. Jumlah ruang chamber umumnya 10 Chamber dengan seting lebar sesuai standard lebar kain tersebut. Sirkulasi udara panas dari radiator ke kain melalui nozel untuk mengeringkan kain.

TAHAPAN PANAS CHAMBER

Chamber pertama masih basah sedikit penguapan dan seting lebar lebih kecil dari yang di kehendaki. Dan akan melebar lagi pada chamber berikutnya. Chamber ke 2 dan 3 seting lebih lebar dari lebar yang di kehendaki.

Sehingga anyaman kain terbuka dan udara panas masuk melalui celah anyaman yang merenggang. Kandungan air tersebut akan tertiup dan serat mendapat udara panas yang membuat kain cepat kering. Bagian chamber ini sudah mulai ada penguapan.

Karena kain sudah menegering maka sudah tidak bisa melebarkan atau mengecilkan lebar kain. Bila melebarkan kondisi kering maka kain akan sobek dan bila mengecilkan maka akan timbul lipatan dan lebar tidak seragam.

4. AIR COOLING

Blower pendingin kain proses produksi finshing kain tekstil pertama keluar dariruang dryer. Blower menghisap udara luar dan meniupkan udara luar ke kain bagian atas dan bawah melalui nozel mengunakan motor blower.

meniupkan ke permukaan kain melalui lubang nozel. yang dirancang sedemikian rupa sehinggan menghasilakn tiupan yang merata keseluruh permukaan kain. Tujuannya menurunkan panas kain untuk mendapatkan suhu kain seperti suhu ruangan.

OUTFEED

Bagian dari akir setingan dan pengeringan baik proses finshing maupun heat seting.

-

DELIVERY UNIT

Delivery unit adalah rol penarik kain keluar dari tenter agar kain dalam keadaan rata. Rol Over Feed Outlet untuk arah ke rol batcher agar tegangan dari rantai pin ke batcher tidak tegang atau sebaliknya.

Kain yang kendor akan terjadi lipatan dankain yang terlalu tegang lebar kain akan mengecil. Sehingga pada kecepatan yang berbeda kan timbul tegang dan kendor membuat kain melebar dan mengecil dan lebar kain menjadi tidak seragam.

Motor delivery unit ini menarik keluar dari rantai pin dengan kecepatan putar sama dengan kecepatan putar rantai pin. Kecepatan harus sama sehingga kain bisa lepas dari jarum ksrena posisi rol lebih tinggi dari rantai jarun.

Terlalu cepat membuat kain sobek pinggir dan terlalu lambat membuat kain kusut bahkan bisa sobek dan menggulung ke as pemutar rantai. Motor delivery juga memutar Cooling Drum dengan kecepatan sama dengan kecepatan rol delivery.

2. COOLING DRUM

Kain yang sudah didinginkan dengan udara luar, lansung masuk ke cooling drum. Cooling drum untuk mendinginkan kain dengan kejut. Mengalirkan air dingin dari chiller temperatur sekitar 20 ⁰C ke dalam ruang silinder sehingga kain yang menempel lingkar selinder akan dingin.

Mendinginkan dengan cara kejut membuat lebar kain lebih stabil. Kain dingin tetapi tetap kering.Dengan demikian akan mengurangin penyusutan kain hasil proses finishing. Untuk menghasilakn anti susut yang permanan ada proses lanjutan yaitu proses secara mekanis.

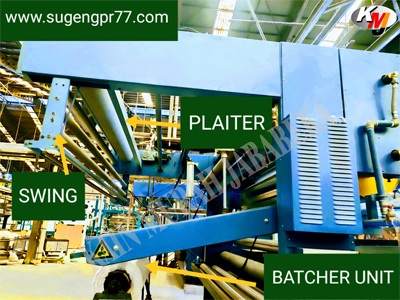

3. BAGIAN ROL BATCHER / ROL PLAITER

Kain hasil proses produksi finishing chemical pada sa’at keluar dari cooling drum, rol penarik batcher akan menggulung ke rol batcher atau rol plaiter menarik dan menurunkan ke lori.

Kain masuk kelori untuk menumpuk kain dalam bentuk lipatan terbuka lebar dan teratur. Jarakseiap lipatan sekitar 1 meter per lipatan. Mengatur jarak lipatan bisa menggunakan swinging plaiter. Menggunakan lori umumnya jikalau tidak ada rencana proses finshing mekanik lagi.

Menggunakan lori lebih mudah mengontrol kualitas prose resin finishnya, baik kelembutan, kelenturan dan ketebalan. Bila tidak sesuai kualitas yang di harapkam maka bisa langsung proses perbaikan.

4. SWINGING

Adalah bagian dari mesin yang terletak pada posisi plaiter. Fungsinya untuk menumpuk kain kelori berbentuk lipatan dengan jarak lipat tertentu. Mengatur jarak lipatan dengan memanjangkan atau mendekatkan jangkauan ayunan.

Jadi, keluaran kain dari proses produksi resin finishing serat kain harus lurus, kering tetap dingin, lebar seragam dan tidak ada lipatan.

PROSES PRODUKSI FINISHING KAIN TEKSTIL CARA MEKANIS

Melakukan Proses finishing mekanis umumnya tanpa menggunakan zat kimia dan hasilnya tidak permanen. Bahan sintetic seperti polyester proses finishing mekanik pada temperatur tinggi akan menghasilkan finshing permanen.

Finishing mekanis adalah lanjutan dari proses finishing chemical. Finishing mekanis menggunakan mesin – mesin Sanforized, Sueding, Embossing Calender dan Mesin Calender. Semua mesin tersebut menghasikan efek finishing yang berbeda.

-

PROSES PRODUKSI FINISHING MEKANIS UNTUK KAIN TEKSTIL MENGGUNAKAN MESIN CALENDER

Finishing mekanis menggunakan mesin Calender Kusters woven. Mesin ini menghasikan kualitas terbaik yaitu mendapat efek sebagai berikut:

-

- Menghasilkan finishing Permukaan kain rata, halus dan berkilau dengan benang-benang pipih efek dari panas dan tekanan.

- Permukaan kain rata namun tidak begitu berkilau, benang-benangnya pun tidak begitu pipih ada efek basah

- Permukaan kain yang lebih lembut, empuk, rata, licin, terasa lembab efek lilin dan berkilau karena sudah proses finishing chemical yaitu menggunakan resin.

Untuk memperoleh permukaan kain rata, halus dan berkilau proses finishing bisa menggunakan mesin Calender Kusters. Mesin kalender umumnya terdiri atas satu rol lunak dan satu rol logam keras dan mengkilap.

Mesin kalender umumnya terdiri dari satu pasang rol (nip) atau lebih, salah satu rolnya harus lebih lunak dari pasangannya. Rol ini disebut rol lunak karena bahannya lebih lunak dari rol pasangannya.

Rol lunak terbuat dari bahan teplon tapi ada juga dari bahan kertas padat. Pasangan rol terbuat dari bahan logam padat dan tebal juga pada bagian permukaan rol besi halus, licin dan mengkilap.

JUMLAH ROL MESIN CALENDER

Jumlah rol pada mesin calender bervariasi dari dua hingga tujuh buah yang diatur sedemikian rupa untuk mendapatkan efek penyempurnaan yang bervariasi.

Perusahaan mempunyai 2 type mesin Calender Kusters yaitu menggunakan 2 rol dan 3 rol. Aliran oli panas dari mesin Thermal oil masuk kelubang tengah rol logam yang licin dan mengkilap. Diameter pemukaan rol logam lebih kecil dari pada rol lunak.

Untuk mesin Calender denga tiga rol, terpasang 2 rol lunak terlatak pada bagian atas dan bawah rol logam. Satu Rol logam berada pada bagian tengah yang diapit oleh 2 rol lunak bahan teplon.

Rol lunak adalah swimming rol yang mana kanan kiri menggunakan hydrolic cylinder pneumatic dan rol bagian tengah bisa menekan menggunakan hydrolic kedalam pipa as. Menekan rol teplon bagian tengan sesuai kebutuhan lebar kain.

Efek hasil proses calender dapat bersifat sementara maupun tetap. Semua tergantung jenis proses-proses finishing sebelumnya dan jenis serat kain. Rol teplon berputar pasif akibat dari gesekan rol logam.

Rol logam memiliki permukaan licin dengan lubang dibagian tengahnya untuk pemanasan. Diameternya lebih kecil daripada rol lunak. Efek finishing kalender dapat bersifat sementara maupun tetap, tergantung dari jenis proses-proses finishing sebelumnya dan juga jenis serat dari kain tersebut.

Baca juga :

PROSES FINISHING KAIN TEXTILE 0812 9434 564

PROSES PRODUKSI FINISHING KAIN TEKSTIL ANTI MENGKERET MENGGUNAKAN MESIN SANFORISASI

FINISHING ANTI MENGKERET SECARA FISIKA – KIMIA

Gabungan finishing chemicak dan mekanik akan menghasikan efek kain yang lebih lembut, empuk, rata, licin dan berkilau. Kalangan Textile sudah mengenal dan tidak meragukan lagi kualitas produksi dari perusahaan textile ternama berada di Kawasan Industri Jababeka. Harga murah dan kualitas tinggi.

Untuk menghasilkan proses produksi finishing anti mengkeret kain tekstil setiap kain berbeda. Kain jenis katun akan menghasikan anti mengeret hanya menggunakan finshing mekanik

Tetapi tidak demikian terhadap kain rayon. Kair rayon untuk menghasilkan kain anti mengkeret harus menggunakan chemical anti mengkeret dan selanjutkan proses finishing mekanis. Karena bahan rayon daya serapnya lebih baikdari daya serat kapas dan serat rayon tidak mengembang seerti serat katun berbahan kapas.

-

PENYEMPURNAAN ANTI MENGKERET SECARA MEKANIKA

Proses anti mengkeret secara mekanik menggunakan mesin sanforized. Untuk jenis kain katun maupun kain rayon ada kecenderungan molor atau mengkeret arah lebar ketika dalam perjalanan proses produksi.

Dari proses persiapan Singeing & desizing, scoring & bleaching dan pencucian sudah banyak mengalami penarikan arah memanjang. Sehingga kain menyusut lebar tapi tegang memanjang.

Kain katun sebelum proses pewarnaan harus proses mercerized agar serat mekar dan membentuk anyaman yang kuat. Mekarnya serat kain katun untuk memudahkan zat warna dengan mudah menyatu dengan serat kain.

Namaun dalam perjalanannya dari dyeing atau printing dan proses pencucian timbul tegangan dan perenggangan arah memanjang dan menyusut arah melebar. Untuk mengembalikan pasisi awal kain perlu proses finishing.

Proses finishing chemical juga di barengin dengan cara overfeed dan menarik lebar sesuai lebar kain agar kain tetap relek tanpa ada tegangan. Untuk kain rayon perlu menggunakan chemical anti kusut dan kain katun tidak harus.

Untuk menghasilkan anti susut yang baik adalah proses menggunakan mesin sanforized. Lankah-langkah proses sebagai berikut:

-

-

Rol Penarik (fabric entry)

-

-

-

- Rol penarik bagian kain pertama masuk dalam bentuk open width menarik ke ruang penyemprotan uap.

- Pada bagian awal mesin sanforisasi terdapat cloth guider dan rol spiral yang berfungsi untuk membuka kain agar tidak ada yang melipat.

-

-

b. Moisturing unit

-

-

- Kain ke dalam ruang tertutup dan kain dibasahi dengan semprotan uap agar serat menjadi mengembang. Kain open width melalui beberapa rol sekitar 6 rol dalam ruang tersebut.

-

-

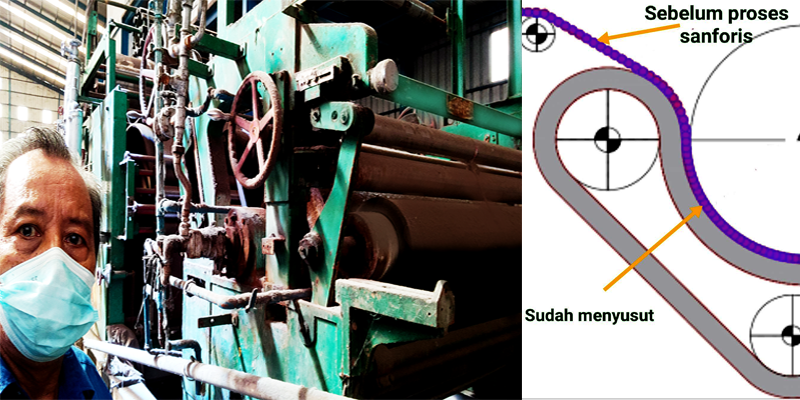

c. Rubber belt shrinkage unit

Kain dari ruang penguapan masuk srinking Cylider yang panas dari uap. Rubber belt menekan kain kearah srinking cylinder yang berputar. Putaran srinking cylinder mendorong rubber belt menjadi memanjang.

Karena kain menempel pada permukaan rubber belt yang elastis yang telah bebas dari regangan, sambil ditekan pada permukaan srinking silinder yang panas kain jadi menyusut.

Kemudian rubber belt yang elastis kembali semula dan mendorong serat kain memendek.Dengan mendorog dan menekan akan memendekan serat anyaman kain dan menjadi mengkeretke.

Pemengkeretan terjadi setelah keluar dari bagian rubber belt shrinkage unit. Menyemprotkan air dingin ke Rubber belt shrinkage bagian dalam dan bagian luar.

Semprotan air dingin menurunkan panas rubber sehingga tidak meleleh dan lengket. Kain yang mengalami proses ini disebut kain Sanforizzed dan mengkeretnya tidak boleh lebih dari 1%.

Untuk mendapatkan hasil proses anti mengkeret yang maksimal, sebaiknya kain yang belum masuk proses mekanik terleih dahulu proses finishing chemical dan overfeed di mesin stenter.

Pada kondisi dibawah ini proses sanforisasi terjadi karena kain mengalami proses pemadatan sehingga kain tidak lagi mengkeret >1%. Meski secara fisik bentuk kain menjadi lebih pendek dan dan menyempit, namun dalam pemakaiannya kain tersebut tidak mengalami penyusutan kembali.

d. Palmer unit

Keluar dari rubber belt shrinkage kain masuk ke bagian palmer unit di untuk pengeringan. Kain berada antara selimut karet dan silinder panas Meyelimuti Silinder yang panas dari uap dengan karet ketebalan 20 mm yang dapat menahan suhu tinggi dan tidak mengotori

e. Cooling unit

Kain keluar dari Palmer unit masih panas dari proses pengeringan maka perlu pendinginan. Pendingan menggunakan silinder dengan mengalirkan air dalam silinder.

f. Plaiter

Kain setelah pendinginan langsung keluar masuk kedalam lori. Kain menumput berupa lipatan sekitar 1 meteran, panjang lipatan tergantung setelan ayunan plaiter.

PENUTUP

Proses finishing mekanik menggunakan mesin sanforize adalah proses penyusutan kain hingga menghasikan kain tanpa susut lebih besar dari 1% setelah pencucian. Prosesnya dengan menggelembungkan serat benang kain kemudian memadatkannya sehingga tegangan benang kain sudah hilang.

Kelebihan dan kekurangannya ialah :

a. Kelebihan

-

- Setelah pencucian kain yang tidak mengkerat lebih dari 1% apabila dicuci.

- Tanpa ada efek seterika pada kain-kain yang terbuat dari benang tebal dan kasar

- Warna printingan atau polosan yang telah proses finishing chemicalakan tampak lebih cerah.

-

b. Kekurangan

-

- Kesalaha proses hasilnya tidak optimal sehingga membuat kain tidak begitu tahan mengkeret bahkan kain akan terlihat kusut dan perlu proses calender.

- Proses yang hasilnya tidak mencapai optimal membuat kain tersebut mulur dan akan mengkeret kembali setelah pencucian.

PROSES PRODUKSI FINISHING KAIN TEKSTIL MENGGUNAKAN MESIN SUEDING ( PEACH )

Tujuan proses sueding adalah untuk menghasikan permukaan kain timbul, halus, lembut, empuk menyerupai wol memberikan efeck tebal dan minimbulkan peachskin. Proses ini diperuntukan kain microfiber tetapi juga bisa seperti serat-serat alam kapas ( kain katun yang tebal ).

UKURAN AMPELAS

Pada proses sueding dengan cara mengamplas permukaan kain menggunakan amplas bebeapa ukuran dari 180. 240, 320 dan 400. Hasil sueding tergantung dari pilihan, permintaan tingginya bulu pada permukaan kain.

Faktor-faktor yang menentukan hasil pengampelasan adalah ukuran amplas, tegangan kain, sudut kontak antara permukaan kain dengan rol ampelas, kecepatan kain dan penggunaan air dan sedot debu.

Untuk mencapai hasil sesuai keinginan factor – factor tersebut saling berkaitan satu sama lain dan tidak dapat berdiri sendiri. Semakin besar ukuran amplas semakin pendek bulu-bulunya dan semakin kecil ukuran aplas semakin panjang bulu-bulunya.

ARAH PUTARAN ROL AMPELAS

Putaran rol amplas bisa diputar searah jalannya arah kain atau berlawanan. Arah putaran yang berlawanan arah kain, mempunyai tujuan yaitu untuk menghilangkan bulu-bulu yang tidak teratur.

Pengguanaan amplas sebaiknya mulai dengan amplas ukuran kecil / kasar dan membesar /halus sesuai pesanan buyer dan untuk menghindari bulu yang tidak teratur satu rol ampelas diputar berlawanan dengan arah rol amplas lainnya.

Putaran rol amplas konstan. Kecepatan kain, tegangan kain dan dalamnya rol amplas bersinggungan dengan kain menentukan hasil proses sueding. Kesalahan proses bisa berakibat kain mudah sobek.

Sudut kontak antara kain dan rol ampelas berpengaruh terhadap hasil pengampelasan pada permukaan kain. Sebainya menggunakan sudu kontaknya kecil tapi penggunaan rol lebih banyak untuk menghindari kain rapuh atau gampang sobek.

Proses finishing sueding dapat menghasilkan efek beludru dengan bulu-bulu yang sangat halus pada permukaan kain yang berasal dari serat-serat bulu yang naik hasil proses pengampelasan.

Mengikuti proses yang benar akan menghasilkan kain yang lembut, empuk dan halus. Terasa nyaman sipemakai.

PROSES SUEDING BASAH

Proses sueding untuk kain katun atau rayon menggunakan air. Pengampelasan wet sueding adalah proses pengampelasan yang dilakukan pada permukaan kain dengan menyemprokan air ke kain dan kemudian mengampelasnya.

Proses sueding kain yang basah akan memberikan efek permukaan yang rata. Proses sueding kering untuk memperoleh efek permukaan berbulu halus. Sedangkan proses sueding basah memberikan efek yang berbeda, umpamanya pegangan lembut seperti beludru atau efek permukaan yang lebih berkialu tapi warnanya pecah akan berubah dari proses sebelumnya.

Untuk menghindari perubahan warna umumnya proses sueding terlebih dahulu dan kemudian baru proses dyeing. Namun ketika proses sueding ada timbul garis ampelas pada permukaan kain maka warna kain tampak bergaris.

Karena ada kandungan air maka tidak perlu menjalakan sedot debu. Perlu menjaakan sedot debu ketika proses sueding kain poliyester dan kain dalam keadaan kering.

PROSES PRODUKSI FINISHING KAIN TEKSTIL MENGGUNAKAN MESIN EMBOSSING CALENDER.

Efek dari mesin ini adalah menghasilkan motif timbul pada permukaan kain. Biasanya dilakukan untuk serat sintetik yang bersifat peka terhadap panas (bersifat permanen).

Mesin embossing calendar ini terdiri dari 3 buah rol yaitu satu rol logam bermotif dan ada juga yang polos. Dua rol lagi terdiri dari rol lunak terbuat dari bahan teplon atau lainya.

Rol polos dan mengkilap berfungsi sebagai calendar efek setrika. Bisa untuk proses calendar kain printingan atau kain polosan tanta menimbulkan motif tetapi mendapatkan efekseterika pada kain bermotif.

Rol logam atau berotif sa’at proses emboss kondisi rol panas. Panas rol emboss umumnya sumber panas dari heater pemanas listrik. Dimana rol logamnya memiliki motif timbul untuk menghasilkan motif pada kain yang akan dikerjakan.

Setingan temperatur panas tergantung kebutuhan dan efek yang dikehendaki. Untuk mendapatkan efef permanan umumnya memproses embos jenis kain polyester atau polymicro.

KESIMPULAN HASIL PROSES PRODUKSI FINISHING KAIN TEKSTILE

Setelah proses finishing baik menggunakan chemical maupun mekanik hasilnya cukup baik. Namun demikian hasil finishing tetap ambil terbaik sesuai pasar tekstil. Semakin banyak menggunakan proses finishing tentu menambah biaya proses dan harga jual berbeda. Namun tetap ada kualitas baik dengan harga tetap murah.

KESIMPULAN PEMASARAN PRUDUK KAIN PRINTING DAN DYEING

“Kain Murah Jababeka “ sebagai distributor dan Toko Jual Kain Rayon dan katun dengan harga berupa rol seri, jablak dan meteran secara grosir maupun eceran. Kualitas eceran dan jablak sama dengan yang dijual serian.

Setelah menjelaskan bagaimana proses perusahaan textile Printing, Dyeing dan Finishing Industri textie akan paham kenapa bisa jual harga lebih murah. Murah bukan karena kualitas. bahan maupun kain jelek tatapi bisa memproduksi lebih cepat, lebih banyak dan efisien.

Dulu textile adalah perusahaan primadona tetapi sekarang sudah beda. Persaingan yang ketat bukan hanya dengan perusahaan dalam negeri tatapi juga dengan barang impor. Dengan keadaan sekarang inilah yang membuat perusahaan ini menerapkan efisiensi kedalam dan meningkatkan produktivitasnya.

Toko Kain Murah Jababeka tertarik untuk terlibat jual kain rayon, katun dan lainnya yang pabrik tersebut memproduksinya dan tidak pernah berpaling dari produk Perusahaan textile lainnya. Tentu selama masih konsisten dengan kualitas dan harganya.

Produk yang selalu stabil dan cenderung semakin baik terus. Perusahaan ini terlihat selalu berinovasi secara menyeluruh untuk lebih baik. Kami tetap memantau kualitas dan harga dipasaran textile agar pembeli tetap bisa bersaing dengan kompetitornya. Dengan demikian kami semua tetap bisa berbisnis sandang terus.

1. PEMJUALAN GROSIR DAN ECEREAN

“Kain Murah Jababeka” adalah sebuah toko melayani jual kain rayon grosir maupun eceran. Proses printing reaktif dan Dyeing reaktif seperti kain rayon motif, kain katun motif, kain katun dan rayon polos keseluruh Nusantara.

Selain jual meteran, juga melayani jual jablak, rol seri untuk produksi partai besar mencetak langsung dari perusahaan besar dan ternama. Tempat Kawasan Industri Jababeka perusahaan ternama dan besar ini berada.

Dalam perkembangannya, Toko KAIN MURAH JABABEKA bisa memenuhi permintaan Design dari pelanggan atau perusahaan menyediakan design ke kota-kota besar di Indonesia.

Kami menerima pesanan Kain Katun dan Rayon dari seluruh Indonesia

Aceh – Banda Aceh, Sumatera Utara – Medan, Sumatera Barat – Padang, Riau – Pekanbaru, Kepulauan Riau – Tanjungpinang, Jambi – Jambi, Sumatera Selatan – Palembang, Kepulauan Bangka Belitung – Pangkal Pinang, Bengkulu – Bengkulu, Lampung – Bandar Lampung. DKI Jakarta – Jakarta, Banten – Serang, Jawa Barat – Bandung, Jawa Tengah – Semarang, DI Yogyakarta – Yogyakarta, Jawa Timur – Surabaya.

Bali – Denpasar, Nusa Tenggara Barat – Mataram, Nusa Tenggara Timur – Kupang. Kalimantan Barat – Pontianak, Kalimantan Tengah – Palangkaraya, Provinsi Kalimantan Selatan – Banjarmasin, Kalimantan Timur – Samarinda, Kalimantan Utara – Tanjung Selor.

Sulawesi Utara – Manado, Gorontalo – Gorontalo, Sulawesi Tengah – Palu, Sulawesi Barat – Mamuju, Provinsi Sulawesi Selatan – Makassar, Sulawesi Tenggara – Kendari. Maluku – Ambon, Maluku Utara – Sofifi. Papua Barat – Manokwari, Papua – Jayapura

Dengan pnjualan online dan offline tanpa perantara tetapi bisa menjangkau seluruh Nusantara membuat harga tetap masih murah yang bisa pembeli rasakan. Dengan layanan pembelian tanpa batas minimal membuat para pebisnis pakaian jadi rumahan maupun konveksi tetap masih bisa bersaing barang jadj dengan lainnya.

Pusat textle terbanyak berada di wilayah Jawa Barat dan Jawa Tengah. Dengan demikian luar wilayah tersebut tentu jauh dari wilayah produsen. Untuk mendapatkan kain printing dan dyeing harus melalui banyak distributor yang panjang. Sehingga pembeli sudah mendapat yang lebih mahal.

Dengan online inilah solusi masa kini. Tidak mudah untuk meterima Perubahan ini begitu saja, tapi kita harus merubah pola konvensional ke teknologi digital.

KAMI TIDAK MEMPUNYAI PERWAKILAN SETIAP DAERAH.

Pengiriman barang dari Daerah Kawasan Industri Jababeka Cikarang kabupaten Bekasi.

2. Barang yang kami jual murah dan berkualitas sebagai berikut:

-

- Jual kain grosir maupun eceran.

- Pemesanan kain rol serian

- Rol jablak dan meteran.

- Jumlah motif banyak, semua motif yang ada sisa produksinya ( untuk jablak dan meteran ).

- Motif selalu up-to-date, karena pabrik tidak pernah menyisakan kelebihan produksi maupun reject pada sa’at itu juga.

- Kain utama yang di jual kain katun dan rayon

- Dijamin kualitasnya.

- Hasil produksi yang sudah tidak diragukan lagi di kalangan penjualan dan pembeli bahan textile. Tanah Abang, Tegal Gubuk, Tasikmalaya, Bandung, Bali dan lainnya.

- Melayani online dan offline.

- Melanani pengiriman aman dan samapi tujuan seluruh Nusantara. Pengiriman dari Cikarang Kabupaten Bekasi.

Untuk bahan seri penjualan hanya berdasarka pesanan pembeli. Kain Jablak adalah adanya kelebihan yang sudah tidak bisa menyerikannya lagi tetapi tetap melalui proses inspeksi dengan standard kualitas yang sama. Kami Jual Kain Rayon dan katun secara grosir maupun eceran termurah keseluruh darah yang kami pasarkan dengan kualitas terbaik.

Banyak hal yang membuat kami bisa menjual lebih murah dari toko lainnya. Salah satunya adalah membeli dan mencetak langsung dari pabrik textile printing dan dyeing tanpa perantara. Jadi pada intinya kami mengurangi biaya distribusi dengan cara jual online langsung kepengguna seluruh wilayah Nusantara. Penjualan offline berada di Wilayah Kawasan Industri Jababeka Cikarang Kaupaten Bekasi.

Baca juga:

GROSIR KAIN KATUN DAN RAYON DI JABABEKA 0812 9434 564

PROSES PRODUKSI FINISHING KAIN TEKSTIL

TOKO KAIN MURAH JABABEKA Beralamat di Jln. Kancil 1 B 42 Cikarang Baru, Kel. Sertajaya, Kec. Cikarang Timur, Kabupaten Bekasi Jawa Barat Indonesia. Tentang Textile Sugeng 08129434564; Pengelola Toko : Aisya 089671578643